УЗК сварных швов

Ультразвуковое исследование сварных соединений

Диагностика ультразвуком относится к неразрушающим методам контроля сварных швов. Она востребована при исследовании стыков трубопроводов, сосудов и других объектов, которые работают при повышенном давлении. Проверка позволяет определить степень износа стальных труб, обследовать соединения с нетиповой геометрической формой, диагностировать аппараты с аналитической целью.

Методика выявляет повреждения внутри соединения после сварки, которые незаметны визуально. Скрытые микродефекты снижают прочность швов, а значит, отрицательно влияют на герметичность сооружения, снижают устойчивость каркаса. По степени точности ультразвуковой метод контроля сравнивают с радиолокацией и рентгеном. Он востребован для проверки целостности сварных предметов в химической, машиностроительной, нефтегазовой, энергетической и других отраслях.

Методы УЗК труб по ГОСТ

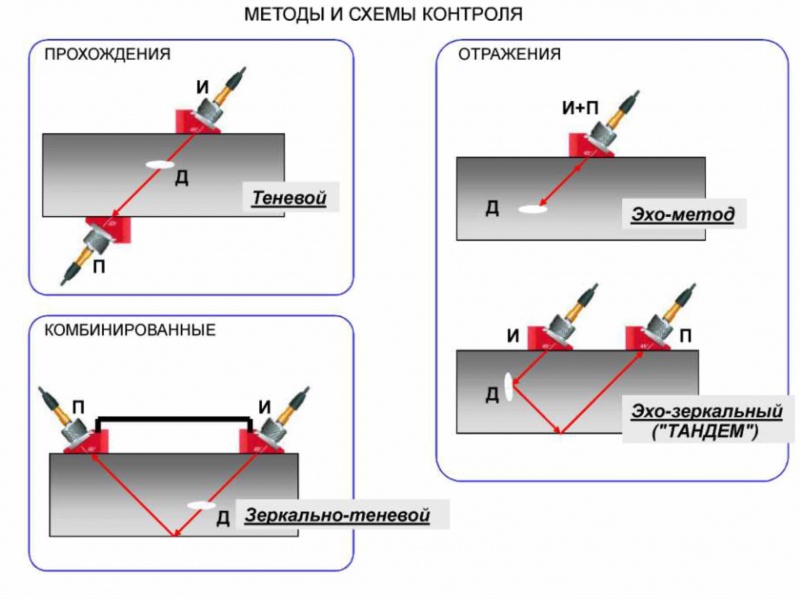

Технология проверки определена ГОСТ Р 55724-2013. Сегодня в промышленности используют разные варианты дефектоскопии ультразвуком:

- Теневой способ. Он базируется на применении одновременно двух преобразующих устройств: генератор и приемник фиксируют перпендикулярно исследуемой плоскости диагностируемого изделия. Первый запускает волны на стык, второе устройство их принимает. Если в потоке ультразвуковых колебаний между аппаратами возникает глухой участок, это свидетельствует о наличии между ними зоны с другой средой. Так подтверждается неисправность неразъемного соединения, полученного в процессе сварки.

- Эхо-импульсный вариант. Базируется на отражении участков с дефектами. Для его проведения достаточно одного преобразователя. Ультразвуковой дефектоскоп одновременно запускает и принимает сигналы. Изъяны отсутствуют, если колебания проходят через толщу металла сварочного шва и не отображаются на табло. Отражение их от стенок области, на которой подозреваются дефекты, подтверждает наличие недостатков. Если ультразвук проникает сквозь толщу металла, не отражаясь на приборе, значит, повреждений внутри шва нет.

- Эхо-зеркальный способ. Актуален для изучения вертикальных дефектов (трещин). Излучатель и приемник устанавливают под углом 90 градусов по одну сторону от исследуемого объекта. Попадая на участки с повреждениями, волны, которые направлены к шву, отражаются, и далее их фиксирует приемник.

- Зеркально-теневой. УЗК метод представляет собой взаимодействие зеркального и теневого вариантов. Аппараты размещают с одного края от исследуемого образования. Косые волны, запущенные генератором, отражаются от металла и принимаются приемником. Колебания видоизменяются, если на пути потока встречаются изъяны шва в виде глухой зоны.

- Дельта-контроль. Излучение волн проходит внутрь сварного стыка. В основе техники – переизлучение изъяном направленных волн внутрь соединения. Проведение УЗК этим способом технически сложно: требуется скрупулезная настройка аппаратуры для фиксации всех подкатегорий волн (продольных, зеркальных, поперечных и др.). Вариант не подходит для исследования шва шириною более 1,5 см.

Для выявления скрытых повреждений (пустот, химически неоднородной структуры) с помощью ультразвуковых колебаний специалисты чаще всего применяют теневой и эхо-импульсный методы. Они позволяют организовать эффективную профилактику аварийных ситуаций в инженерных коммуникациях. Исследования выявляют брак, который может привести к разгерметизации стыка.

Как проводится ультразвуковая диагностика

Перед началом анализа подозрительную область зачищают: на расстоянии 5-7 см от нее удаляют остатки краски, следы ржавчины. Для лучшей проходимости волн на поверхность стыка наносят масляное вещество (например, пленку можно создать из моторного масла или глицерина).

Прибор настраивают в соответствии с требованиями стандарта.

Далее его медленно передвигают вдоль шва. При этом механизм вращают вокруг оси на 15-150 градусов. Фиксация отраженного/пропускаемого сигнала проходит на максимальной амплитуде.

Когда прибор начинает информировать о дефекте, следует удостовериться, что полученные колебания не вызваны отражением волны от швов. Эта проблема часто возникает при УЗД. Контроль механических повреждений металла проводится согласно ГОСТ УЗК за один или два прохода. Далее специалист фиксирует результаты проверки в таблице.

Плюсы и минусы УЗК сварных швов

Достоинства метода:

- Низкая стоимость;

- Неразрушающий контроль: исследуемый объект не повреждается.Подозрительную часть не нужно отделять от основной конструкции, разрезать, чтобы отвезти в лабораторию;

- Мобильность. Размеры устройства и требования к настройке дефектоскопов позволяют использовать портативные приборы в полевых условиях;

- Способы применимы к соединениям с однородной и разнородной структурой. Можно проверять швы деталей из цветных, черных, нержавеющих сплавов;

- Оперативность. Проверка объекта не занимает много времени, результат получают на месте;

- Безопасность. Аппараты не вредят здоровью человека;

- Точность. Подтверждена высокая достоверность результатов.

Недостатки УЗК:

- Необходима тщательная подготовка специалистов;

- Существуют ограничения: сигналы рассеиваются и затухают в металлах с крупнозернистыми частицами;

- При дефектоскопии нужно использовать преобразователи, которые имеют определенный радиус кривизны подошвы;

- Нет гарантии по точности формы обнаруженной трещины. В полостях объекта со временем концентрируются газ или воздух. Эти вещества имеют разную отражательную способность;

- Требуется тщательная очистка сварного шва. Если на поверхности присутствует окалина, ржавчина, другие загрязнения, это искажает результаты.

Приборы ультразвукового контроля

Метод исследования невозможен без определенной аппаратуры - УЗК дефектоскопа. Установка состоит из источника запуска волн, приемника колебаний, датчика контроля и панели, на которой выводятся результаты. Сегодня применяются разные виды приборов для НК. Они делятся на две группы: дефектоскопы, которые работают с акустическими колебаниями, и ультразвуковые толщиномеры. Последние используют для контроля целостности и толщины металлоизделий.